tribuna invitada / OPINIÓN

Próximo paso: optimizar la cadena de suministro

España es, después de China, el mayor exportador de cerámica del mundo. Y es precisamente, en la Comunidad Valenciana donde se concentran cerca del 37% de las empresas exportadoras, con una altísima concentración en la provincia de Castellón.

El origen de este potente clúster se remonta al siglo XVIII, cuando la Real Fábrica Cerámica de l’Alcora se convirtió en una de las industrias más pujantes en España. Tras el éxito de aquella industria se encuentran algunas de las claves del triunfo del actual sector azulejero. Allí nacieron conceptos como control de calidad, innovación o exportación, y supusieron el paso del taller artesanal a la fábrica industrial.

En la década de los 70, varios empresarios castellonenses se adentran en la industria cerámica y continúan con el espíritu innovador, incorporando la monococción, que redujo considerablemente la duración del proceso productivo y con ello el consumo energético, aumentando además la productividad por empleado. Es en esta época cuando comienza a consolidarse el clúster cerámico de la provincia que conocemos hoy en día, y que ha sabido mantener su liderazgo mundial y ha seguido apostando por la innovación, orientada casi siempre hacia nuevas tecnologías aplicadas a producto (inkjet), nuevos diseños y formatos, o nuevos usos y funcionalidades, como las superficies autolimpiables, bactericidas, etcétera.

"La crisis nos ha empujado al escenario y nos ha demostrado que la tecnología está al alcance de la mano, que es más fácil de incorporar de lo que creemos, y que estamos preparados para hacerlo".

Tras un 2019 continuista en la senda del crecimiento, el cerámico se ha visto afectado por la crisis covid19, como casi todos los sectores, y ha sufrido los embates a los que esta crisis nos ha sometido, sumiéndonos en los hasta ahora desconocidos entornos VUCA (Volatilily, Uncertainty, Complexity y Ambiguity o Volatiles, Inciertos, Complejos y Ambiguos). Nos vemos inmersos en situaciones complejas, donde se producen una gran cantidad de cambios a gran velocidad, donde es difícil comprender las relaciones entre los sucesos, no sabemos determinar las implicaciones y posibles consecuencias de las medidas que podamos tomar, y apenas somos capaces de prever el corto plazo.

La crisis ha supuesto importantes dificultades para muchas empresas del sector, que aún luchan por superarlas, y ha representado en algunos casos procesos de reestructuración o incluso de concentración y reposicionamiento de marcas.

Durante esta crisis se ha puesto de manifiesto el impacto de la globalización, tanto en la permeabilidad de las fronteras, como en la dependencia de los suministros y la interdependencia que tenemos todas las economías. Pero también la criticidad y el valor de la logística y la tecnología.

Durante esta crisis hemos avanzado varios años en tecnología superando una resistencia al cambio que no nos permitía avanzar. En el ámbito personal, hemos adaptado nuestras rutinas y hábitos de consumo. Incluso hemos modificado nuestras preferencias de compra. En las empresas hemos dado pasos que temíamos dar, incrementando la colaboración entre las áreas de tecnología y de negocio, ya no sólo por necesidad, si no como un facilitador en cualquier iniciativa de transformación.

La crisis nos ha empujado al escenario y nos ha demostrado que la tecnología está al alcance de la mano, que es más fácil de incorporar de lo que creemos, y que estamos preparados para hacerlo.

Aunque también con ello se han puesto de manifiesto algunas debilidades. Si bien la gran mayoría de las empresas tienen digitalizados los procesos financiero-administrativos, no es así con los procesos productivos y la gestión de la cadena de suministro. Es más frecuente de lo que pensamos encontrar empresas que gestionan los pedidos de proveedores y los aprovisionamientos a través de correos electrónicos totalmente desvinculados de los sistemas productivos, de manera que es imposible para la organización tener una visión del inventario comprometido o en qué fechas podremos contar con las materias primas. O que controlan las existencias y notas de producción con listados, con la consiguiente ‘ceguera’ sobre los niveles de cumplimiento que podemos comprometer con nuestros clientes. O que realizan algo tan complejo como la programación de la producción, con la ayuda de hojas de cálculo, lo que supone un enorme esfuerzo y un desaprovechamiento de oportunidades de optimizar los recursos productivos.

Son situaciones que se dan no solo en pequeñas empresas, también en muchas grandes, que han visto cómo sus sistemas se quedaban obsoletos mientras innovaban en productos e invertían en maquinaria de producción para mejorar la productividad.

Han sido inversiones necesarias que han permitido mantener la industria azulejera española a la cabeza del sector en el mundo, pero la transformación digital debe ser desde ya una de las estrategias prioritarias. La industria 4.0 no es tan solo un slogan, las empresas que no estén digitalizadas no serán capaces de disponer de datos que les permitan detectar los cambios de tendencia del mercado, los niveles de eficiencia, productividad y calidad, entre otros.

Para una buena gestión es necesario disponer de sistemas de información que gestionen los diferentes procesos de la cadena de suministro. No solo la gestión de pedidos y la facturación, también el control de existencias, aprovisionamiento, producción, inventarios, clientes… Necesitamos información y control para poder identificar las opciones de mejora, las necesidades de respuesta, y para ser ágiles en la toma de decisiones.

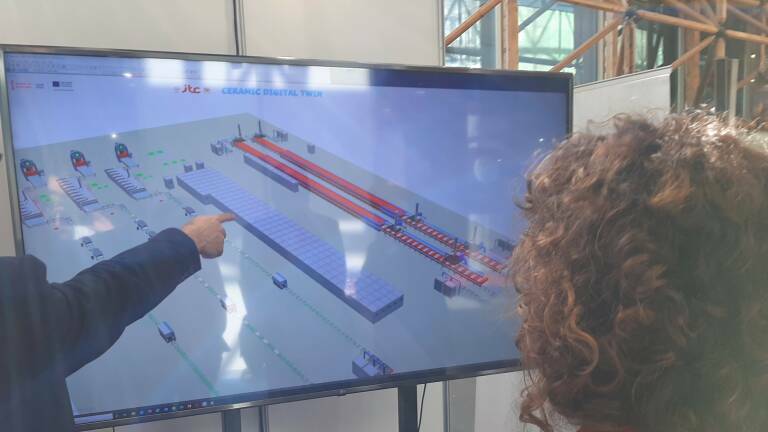

Industria 4.0, Internet de las cosas, Inteligencia Artificial, Big Data, Gemelos Digitales o Machine Learning son términos cada vez más presentes ya no solo en la industria, si no en la sociedad por el horizonte de oportunidades que abren, pero su aplicación requiere unos niveles mínimos de madurez digital. No podemos conducir un Ferrari sin estar formados y a través de caminos de caminos llenos de piedras y socavones.

Las Soluciones de Optimización Inteligentes utilizan algoritmos que resuelven problemas complejos con multitud de variables, restricciones y objetivos con diferentes niveles y prioridades. Problemas presentes en el día a día de un entorno productivo, donde las personas los resolvemos con niveles de eficiencia muy reducidos comparados con los que nos pueden aportar este tipo de tecnologías basadas en potentes algoritmos y las altas capacidades de cálculo de los ordenadores convencionales actuales.

Este tipo de soluciones tienen una clara aplicación en la industria cerámica, desde la previsión de la demanda, la optimización de los niveles de stock, la planificación optimizada del aprovisionamiento y la producción, o la optimización de la programación de la producción.

"La pandemia ha hecho más acuciante la necesidad de mejorar la productividad de todos los sectores".

Los entornos con líneas equivalentes (prensas, esmaltes, hornos…), con altos costes de producción, y complejas restricciones de recursos, turnos y almacenamiento, suponen un ejemplo de libro sobre problemas muy complejos. En ellos, la inteligencia artificial que aportan las TIC marca una gran diferencia respecto a las soluciones humanas. La aplicación de estas tecnologías para la propuesta de soluciones, que faciliten el análisis de los indicadores y la toma de decisiones con control, puede suponer incrementos de productividad que estamos buscando a través de inversiones en maquinaria industrial.

La pandemia ha hecho más acuciante la necesidad de mejorar la productividad de todos los sectores, la flexibilidad y la capacidad de respuesta ante entornos que cambian cada vez más rápido.

Para dar este paso, debemos echar la vista atrás. Y es que, si volvemos al origen de nuestra propia historia observamos que las innovaciones del sector cerámico se han orientado casi siempre hacia nuevas tecnologías aplicadas a producto. Ha llegado el momento de digitalizarnos para optimizar nuestra cadena de suministro.

Adela Ruiz Dominguis, directora del departamento de Sistemas de Optimización

Inteligentes de ITI

Noticias relacionadas

Industria 5.0, ¿hemos hecho ya los deberes de la 4.0?

El IoT, palanca para una mayor eficiencia con la conexión de negocios inteligentes

El tercer webinar del ciclo organizado por la Cámara de Comercio de Castellón pone de relieve la relevancia de los datos que genera el Internet de las Cosas en la Industria 4.0 y del talento para gestionarlos