trabajan en el desarrollo de procesos cerámicos de bajo impacto ambiental

ITC investiga nuevas soluciones para impulsar la transición energética en la industria cerámica

VALÈNCIA. La transición energética es uno de los retos más significativos para muchas industrias pero que en el caso del sector cerámico es más importante si cabe. Desde la patronal Ascer, la factura energética sectorial puede incrementarse este 2021 más de un 148% y se estima un impacto en el sector de más de 300 millones de euros. Unas cifras que creen que desembocarán en una pérdida de competitividad para muchas empresas, tal y como se puso de manifiesto en la jornada ‘Retos y oportunidades del sector cerámico español en la transición energética’.

Por ello, en un contexto de escasez de recursos y aumento de las necesidades de energía es necesario apostar por procesos de fabricación con menor consumo de energía y mayor eficiencia, tratando de incorporar energías renovables, tanto de generación de energía eléctrica como térmica. Y en ello está trabajando el Instituto de Tecnología Cerámica (ITC) a través de diversos proyectos financiados por el Instituto Valenciano de Competitividad Empresarial (IVACE). Desde este centro llevan años trabajando en el desarrollo de procesos cerámicos de bajo impacto ambiental, que utilicen el mínimo consumo de combustibles fósiles y siempre tratando de reducir en lo posible las emisiones CO2 y otros compuestos que pudieran ser nocivos para la atmósfera, entre otros muchos aspectos.

Así a través del proyecto Hipocarbonic, el centro trabaja en la elaboración de una Hoja de Ruta específica para descarbonizar el sector cerámico de Castellón. Para ello se está haciendo un análisis de la situación actual del sector y qué estrategias se están siguiendo, también se está llevando a cabo una prospección tecnológica en todas las etapas del proceso productivo cerámico, a fin de identificar y desarrollar las vías que permitan alcanzar la descarbonización de la industria cerámica. Todo ello para elaborar un documento de referencia: ‘La hoja de ruta hipocarbónica para la industria cerámica de Castellón’, con el que será posible crear una visión sectorial del camino a seguir para alcanzar los objetivos de descarbonización previstos para 2030 y 2050, y que describirá las principales conclusiones y los pasos a seguir en este gran reto que el sector cerámico tiene por delante.

Por otra parte, el proyecto Energètic plantea estrategias de optimización y aumento de la eficiencia energética del proceso actual (desde el punto de vista de la reducción del consumo energético y de las emisiones de CO2) y, por otro lado, para alcanzar resultados más ambiciosos, se plantean alternativas basadas en nuevos procesos productivos. El proyecto está dividido en 3 grandes líneas de trabajo que se llevarán a cabo de manera simultánea. En una de las líneas de trabajo se contempla la posibilidad de electrificación del proceso actual, proponiendo la aplicación de bombas de calor en el proceso de fabricación cerámico, y por otra parte, planteando el diseño y construcción de un prototipo de horno eléctrico piloto, con el que se lleva a cabo diferentes estudios energéticos analizando su viabilidad ante la posibilidad de una futura electrificación del sector.

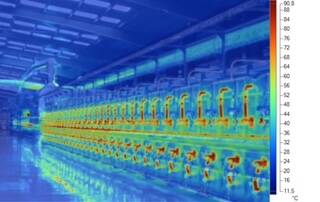

La segunda línea de trabajo de Energètic se centra en la optimización y eficiencia energética, analizando la situación actual del sector en estos términos a través de un estudio que se centra en el aprovechamiento energético de las corrientes de los hornos cerámicos mediante innovadores intercambiadores de calor, el almacenamiento de esta energía y la monitorización y optimización de parámetros clave relacionados con la combustión. Otro aspecto que aborda es el estudio experimental de la concentración de CO2 presente en las emisiones de los hornos, para así poder buscar los sistemas más adecuados de captura de este CO2. La tercera línea de trabajo del proyecto Energètic está dedicada al estudio de la incorporación de combustibles alternativos al gas natural y a la integración de energías renovables en el proceso cerámico. Para eso, se analizan las posibilidades de sustituir o complementar el uso de gas natural por biocombustibles, y las características de la combustión de mezclas de hidrógeno y gas natural. Esta línea incluye asimismo un estudio sobre las posibilidades de incorporar energías renovables en las plantas de fabricación de baldosas para el suministro tanto de calor como de electricidad.

Las posibilidades de la economía circular

A ello se unen las posibilidades que ofrece la economía circular, un modelo de negocio con un enorme potencial, capaz de generar competitividad combinando innovación y sostenibilidad. De ahí el interés del proyecto Life Hypobrick en el que ITC coordina un consorcio formado por las empresas Ladrillos Mora, Recycling, Consulting & Service (RCS), Schlagmann Poroton GmbH & Co. y la Universidad de Nüremberg (Technische Hochschule Nürnberg) que pretende desarrollar ladrillos para la construcción partiendo de la reutilización de residuos procedentes de otros sectores, y además, eliminando la etapa de cocción, que consume un 90% de la energía empleada en todo el proceso de fabricación.

En su lugar, se está aplicando la novedosa tecnología conocida como activación alcalina, trabajando los ladrillos a muy baja temperatura y reduciendo en un 90% la emisión de gases de efecto invernadero a la atmósfera. «El proceso de cocción de estos materiales, en este caso, ladrillos, es la principal fuente de emisiones de dióxido de carbono a la atmósfera. Los materiales activados alcalinamente, también conocidos como geopolímeros, son sólidos inorgánicos que forman redes tridimensionales con estructura molecular análoga a la de los polímeros orgánicos y con propiedades mecánicas similares a las de los materiales cerámicos. La consolidación del material se lleva a cabo mediante una reacción de polimerización a baja temperatura, menos de 200 °C, no siendo necesaria una etapa de cocción. Además, este proceso permite el uso de una gran variedad de residuos silicoaluminosos, lo que lo hace muy atractivo desde el punto de vista medioambiental», explica la doctora Mónica Vicent, una de las investigadoras principales de este proyecto. Estos nuevos ladrillos sostenibles se podrían replicar en un futuro a otros materiales como azulejos, tejas, tuberías, losas, y otros no cerámicos como el hormigón y derivados.

También se están estudiando nuevas composiciones cerámicas para reducir la temperatura de cocción a través del proyecto CerOh! Strategies, utilizando materias primas fundentes de alto contenido en compuestos como fósforo y vidrios reciclados. Además con este proyecto se han obtenido azulejos sin carbonatos empleando materias primas de alta fundencia, para reducir la temperatura de cocción, como, por ejemplo, vidrio reciclado y talco. Y se han formulado esmaltes y engobes sin utilizar frita como materia prima para lograr diferentes acabados, y se está estudiando la aplicación de estos desarrollos aplicados a la tecnología full digital con el fin de obtener acabados similares.

Desde el ITC, Instituto Tecnológico perteneciente a REDIT, señalan que alcanzar el desarrollo sostenible y lograr que la industria impacte lo menos posible en el entorno es un factor que se encuentra en el ADN del ITC desde su fundación, hace ya 50 años, «nuestro centro tiene una amplia trayectoria en materia de sostenibilidad y respeto al entorno, por lo que en una amplia mayoría de los casi 100 proyectos que desarrollamos al año está presente la optimización de procesos y productos desde un punto de vista sostenible en cuanto a eficiencia energética y reducción de consumos naturales».